Porady

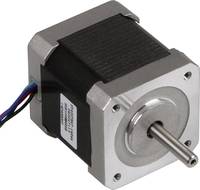

Silniki skokowe liniowe, silniki krokowe 2-fazowe, a także silniki krokowe o średnicy wału od 5 do 14 mm do użycia w zastosowaniach wymagających dużej precyzji ruchu. Sprawdź napędy krokowe ze sterowaniem marki Trinamic!

Bez silników krokowych nie byłoby robotów przemysłowych, maszyn CNC, dysków twardych czy drukarek komputerowych. Zasadniczo silniki krokowe są dość proste: zasilany elektrycznie silnik, który nie obraca się w sposób ciągły, ale wykonuje ruch obrotowy w określonych sekwencjach. Tutaj dowiesz się, jak działają silniki krokowe i na co należy zwrócić uwagę przy ich zakupie.

Silnik krokowy to bezszczotkowy silnik prądu stałego, który dzieli pełny obrót na kilka równych etapów. Położeniem wału twornika silnika można sterować w taki sposób, że przesuwa się on do żądanego kroku i pozostaje tam bez potrzeby stosowania czujnika położenia do sprzężenia zwrotnego. Silnik krokowy wykonuje zatem bardzo specjalistyczną usługę całkowicie autonomicznie. Dlatego też nazywane są często silnikami serwo lub w skrócie serwomechanizmami, na przykład w robotyce lub modelarstwie lotniczym.

Silnik krokowy jest sterowany za pomocą impulsów elektrycznych dostarczanych przez sterownik albo mikrokontroler ze specjalnym oprogramowaniem i urządzeniami peryferyjnymi. Każdy impuls obraca wał o stały kąt. Serwomotory mają w tym celu kilka elektromagnesów zębatych, które są rozmieszczone jako twornik wokół centralnego wirnika - kawałka żelaza w kształcie koła zębatego.

Wał silnika jest najpierw zasilany energią z jednego z elektromagnesów. Przyciąga on magnetycznie zęby koła zębatego. Gdy zęby zrównają się z tym elektromagnesem, są nieco przesunięte względem następnego elektromagnesu.

To oznacza, że jeśli następny elektromagnes jest włączony, a pierwszy wyłączony, koło zębate obraca się nieznacznie, aby ustawić się w jednej linii z następnym elektromagnesem. Od tego momentu proces jest powtarzany. Każda z tych częściowych obrotów nazywana jest krokiem, przy czym maksymalna liczba kroków - na przykład 200 - skutkuje pełnym obrotem. W ten sposób wał silnika może być obracany o dokładny kąt.

Okrągły układ elektromagnesów silnika jest podzielony na grupy, a każda grupa z taką samą liczbą magnesów jest określana jako faza. Elektromagnesy każdej grupy są przeplatane z magnesami innych grup i tworzą jednolity układ. Elektromagnesy w tej samej grupie są zasilane razem. Z tego powodu silniki krokowe z większą liczbą faz mają zazwyczaj więcej przewodów do sterowania silnikiem.

- Silniki z magnesami trwałymi wykorzystują magnes trwały w wirniku i działają w oparciu o przyciąganie lub odpychanie między magnesami wirnika i stojana. Impulsy przesuwają wirnik w dyskretnych krokach. Po włączeniu na ostatnim etapie, w tej pozycji wału pozostaje silny ogranicznik. Zapadka ta ma określoną sprężystość i stały limit momentu obrotowego. Po przekroczeniu tego limitu następuje poślizg. Po wyłączeniu prądu nadal istnieje jednak dolna zapadka, która utrzymuje pozycję wału przed wpływem sprężyny lub innego momentu obrotowego.

- Silniki o zmiennej rezystancji mają gładki żelazny wirnik i działają zgodnie z zasadą, że przy minimalnej szczelinie między stojanem a wirnikiem występuje minimalna oporność magnetyczna, tj. końcówki wirnika są przyciągane do biegunów magnetycznych stojana. Z drugiej strony hybrydowe silniki synchroniczne są połączeniem typów z magnesami trwałymi i zmienną reluktancją w celu zmaksymalizowania wydajności przy niewielkich rozmiarach.

- Jednobiegunowe silniki krokowe mają zwykle pięć lub sześć kabli wyjściowych, w zależności od połączenia wewnętrznego. Ten typ charakteryzuje się tym, że jest łatwiejszy do kontrolowania. Bipolarne silniki krokowe mają zwykle tylko cztery kable wyjściowe. Wymagają one pewnych procedur sterowania, ponieważ kierunek przepływu prądu przez cewki musi być we właściwej kolejności, aby wykonać ruch.

Wydajność serwomotoru w dużym stopniu zależy od obwodu sterownika .

Na przykład, krzywe momentu obrotowego można wydłużyć do wyższych prędkości, jeśli bieguny uzwojenia stojana mogą być przełączane szybciej. Aby pokonać indukcyjność i szybko przełączać uzwojenia, należy po prostu zwiększyć napięcie sterownika.

Prowadzi to jednak do ograniczenia prądu w celu wykluczenia zakłócających indukcji.

Sterowane komputerowo serwomotory są rodzajem systemu pozycjonowania sterowanego ruchem. Zazwyczaj są one kontrolowane cyfrowo jako część systemu otwartej pętli do użytku w zastosowaniach związanych z utrzymywaniem lub pozycjonowaniem.

W dziedzinie laserów i optyki serwomotory są często spotykane w precyzyjnych urządzeniach pozycjonujących, takich jak siłowniki liniowe, stopnie liniowe, stopnie obrotowe, czujniki goniometryczne i uchwyty mocowań liniowych. Inne obszary zastosowań serwomotorów obejmują maszyny pakujące i pozycjonowanie stopni pilotowych zaworów w systemach sterowania płynami.

Komercyjne zastosowania serwomotorów obejmują dyski twarde, skanery płaskie, drukarki komputerowe, drukarki 3D, plotery, automaty do gier, skanery obrazu, napędy CD/DVD, inteligentne systemy oświetleniowe, obiektywy kamer i maszyny CNC.

W zależności od zamierzonego zastosowania i istniejącej infrastruktury sterownika, wybór serwomotorów opiera się na następujących parametrach:

Czy istnieją również silniki krokowe ze zintegrowanymi elementami sterującymi?

Jak już wspomniano, silnik krokowy może pracować tylko z odpowiednim sterownikiem. Jednak do celów testowych lub eksperymentalnych często nie warto integrować serwomotoru z istniejącą infrastrukturą techniczną, jeśli w ogóle jest ona dostępna. Silniki krokowe z dołączonym sterownikiem rozwiązują ten problem. Są one dostępne dla silników o różnych rozmiarach.

Sterownik silnika zasilany napięciem 24 V DC może być podłączony do komputera za pomocą kabla USB i ma wbudowaną pamięć tylko do odczytu. Możliwe jest również podłączenie przełączników referencyjnych, wentylatorów i modułów zatrzymania awaryjnego, a także innych silników krokowych w układzie kaskadowym. Z reguły silniki krokowe ze zintegrowanym sterowaniem są również dostarczane z oprogramowaniem, umożliwiając użytkownikowi bardzo szybką realizację własnych pomysłów.

Dlaczego redukcja długości kroku jest ważna?

Redukcja zakresu kroku jest ważną cechą silników krokowych i kluczowym powodem ich stosowania w pozycjonowaniu. Na przykład wiele nowoczesnych hybrydowych silników krokowych jest zaprojektowanych w taki sposób, że skok każdego pełnego kroku - na przykład 1,8 stopnia na pełny krok lub 200 pełnych kroków na obrót - mieści się w zakresie 3 lub 5 procent skoku każdego innego pełnego kroku, o ile silnik działa w określonym zakresie roboczym.

Kilku producentów pokazuje, że ich silniki mogą z łatwością utrzymać te wartości, gdy wielkość kroku zostanie zmniejszona z pełnych kroków do jednej dziesiątej kroku. Przy dużych redukcjach wielkości kroku możliwe jest wydawanie wielu poleceń mikrokroków, zanim w ogóle nastąpi jakikolwiek ruch. Ruch może być wtedy niejako skokiem do nowej pozycji. Niektóre układy scalone sterowników krokowych wykorzystują zwiększony prąd w celu zminimalizowania takich kroków, zwłaszcza jeśli szczytowe impulsy prądu w fazie byłyby w przeciwnym razie bardzo krótkie.