MEMS » Mikroukłady elektromechaniczne przydatne informacje

Niewiele osób zna termin „MEMS” lub rozumie, czym są czujniki MEMS. Niemniej jednak, każdy z nas z pewnością doświadczył korzyści płynących z ich zastosowania. Przykładem może być proste obrócenie smartfona, które automatycznie powiększa obraz na ekranie, czyniąc go bardziej czytelnym i wygodnym do oglądania.

Aby zrealizować to przyjazne dla użytkownika rozwiązanie, smartfony są wyposażone w zaawansowane czujniki MEMS, które precyzyjnie wykrywają ruchy obrotowe i przyspieszenia. To, co w przypadku telefonów jest raczej atrakcyjnym dodatkiem, stało się teraz niezbędnym elementem w wielu innych obszarach technologii.

Dla nas jest to dobry powód, aby przyjrzeć się bliżej czujnikom MEMS i stojącą za nimi technologią.

Termin „MEMS” jest skrótem od Micro-Electro-Mechanical-Systems. Jak sama nazwa wskazuje, MEMS to połączenie mechaniki i elektroniki w bardzo małej przestrzeni. Przyczyną rozwoju technologii MEMS była konieczność ograniczenia klasycznej mechaniki precyzyjnej i inżynierii urządzeń elektronicznych już w latach 80. ubiegłego wieku.

Chociaż tradycyjne metody obróbki materiałów w optymalnych warunkach umożliwiały osiągnięcie tolerancji z dokładnością do ułamka milimetra, okazało się to niewystarczająco precyzyjne, szczególnie w kontekście produkcji kompletnych komponentów i struktur o wymiarach znacząco mniejszych niż jeden milimetr. Aby osiągnąć wymaganą dokładność, niezbędne okazało się połączenie technologii mikroelektroniki z mikromechaniką.

Technologia mikrosystemów może być wykorzystywana do produkcji siłowników, takich jak pompy, silniki, mikrofony, głośniki i czujniki w miniaturowych konstrukcjach. Coraz częściej stosuje się tę technologię w medycynie do produkcji czujników biometrycznych. Dzięki zastosowaniu mikrofonów MEMS i głośników MEMS, nowoczesne aparaty słuchowe stały się niezwykle dyskretne i niemal niewidoczne. Warto wspomnieć, że głowica drukująca drukarki atramentowej jest również oparta na technologii MEMS.

Wymiary elementów mechanicznych MEMS nie mieszczą się w zakresie milimetrów (mm), ale w zakresie mikrometrów (µm), dlatego w produkcji należy przyjąć zupełnie nowe podejście. W tym celu wykorzystywana jest jednak znana i sprawdzona już technologia. Podobnie jak w przypadku produkcji chipów półprzewodnikowych do układów scalonych (IC), konstrukcje komponentów MEMS są budowane na dysku krzemowym (waflu krzemowym). Do budowy i produkcji komponentów MEMS wykorzystywane są różne procesy mikroobróbki powierzchniowej:

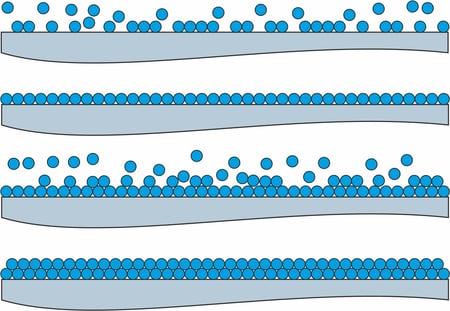

Fotolitografia

W fotolitografii wymagane obszary warstwy funkcjonalnej (1) są chronione przez fotorezyst (2) podczas procesu trawienia.

Najpierw jest on nakładany jako jednorodna warstwa na całej powierzchni za pomocą procesu odśrodkowego (patrz górny obraz szkicu).

Podczas późniejszego naświetlania fotorezystu (patrz środkowy rysunek na szkicu), maska (3) jest używana do ostrego wyznaczenia wymaganych i niewymaganych obszarów.

Jeśli użyto lakieru dodatniego, odsłonięte obszary światłoczułe są usuwane podczas procesu naświetlania (patrz dolna ilustracja szkicu).

W przypadku lakieru negatywnego usuwane są zacienione obszary. Następnie można wytrawić płytkę.

Proces wytrawiania

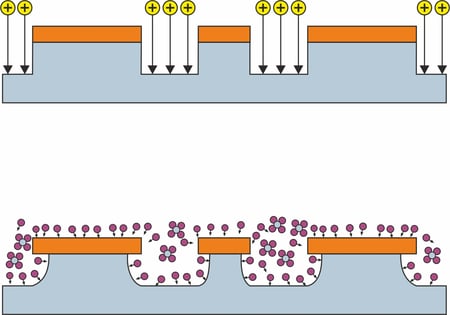

Aby stworzyć wymagane struktury w krzemie, stosuje się konwencjonalne procesy trawienia chemicznego na mokro i na sucho. Wytrawianie jonami reaktywnymi to chemiczno-fizyczny proces wytrawiania na sucho, który oferuje szczególne możliwości w produkcji MEMS. Dodatnio naładowane jony są generowane w plazmie gazowej i przyspieszane do elektrody ujemnej z waflami w ukierunkowany sposób.

Po uderzeniu jony rozpuszczają materiał z powierzchni (trawienie fizyczne). Tworzony jest anizotropowy profil trawienia zgodnie z kierunkiem ruchu jonów (patrz rysunek powyżej).

Zmieniając parametry procesu (ciśnienie, odległość między płytkami, przepływ gazu lub moc generatora), można wpływać na zachowanie jonów podczas procesu trawienia. Wówczas nie zachowują się one już w sposób ukierunkowany, ale stale zmieniają kierunek w wyniku kolizji.

Proces trawienia jest teraz niekierunkowy (izotropowy) i ma charakter chemiczny ze względu na reakcję wolnych rodników na powierzchni. Oznacza to, że obszary chronione przez warstwę fotorezystu mogą być również infiltrowane (patrz rysunek poniżej).

Rozdzielenie

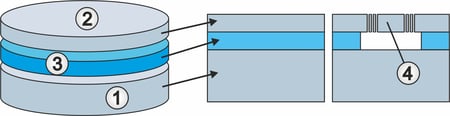

W procesie osadzania warstw atomowych (ALD), jednolite warstwy atomowe w zakresie nanometrów są tworzone przez reakcję powierzchniową z podłożem. Nawet złożone struktury z wgłębieniami mogą być optymalnie powlekane za pomocą odpowiedniej procedury. W zależności od wymaganej funkcji stosowana jest szeroka gama substancji.

Wybór materiału zależy od tego, czy mają być wykorzystane elektryczne, termiczne, piezoelektryczne, magnetyczne lub mechaniczne właściwości warstw.

Osadzanie może być selektywne lub ustrukturyzowana warstwa funkcjonalna może zostać utworzona w późniejszym procesie trawienia.

Tworzenie konstrukcji 3D

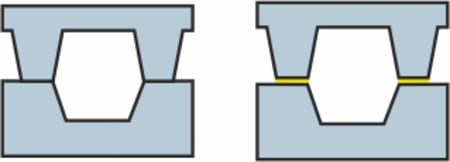

W systemach mikromechanicznych wiele zastosowań wymaga struktur i komponentów, które mogą poruszać się w pewnym zakresie. Działa to tylko wtedy, gdy struktury są odpowiednio ukształtowane i prawidłowo podparte lub zakotwiczone w systemie. Wafle SOI (Silicon On Insulator) są wykorzystywane do tworzenia trójwymiarowych ruchomych struktur.

Połączenie procesów produkcyjnych

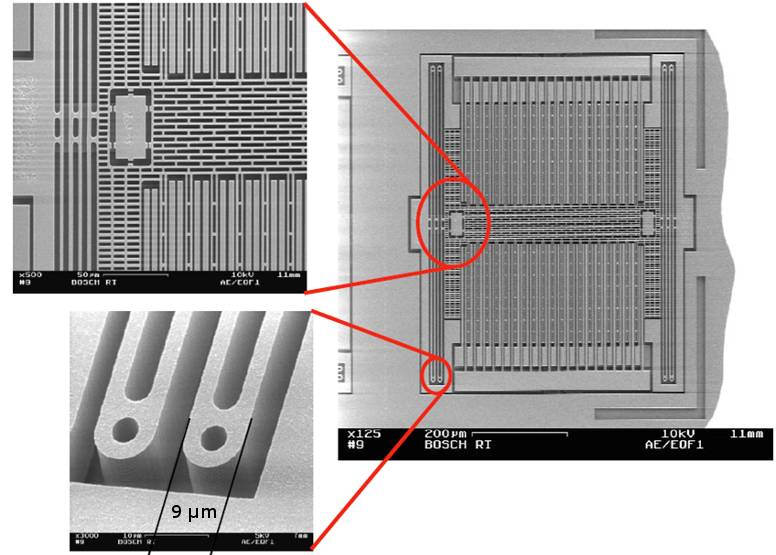

Połączenie wyżej wymienionych metod wytwarzania oraz wielokrotnego osadzania i trawienia cienkich warstw strukturalnych i warstw protektorowych może być wykorzystane do tworzenia szerokiej gamy struktur mikromechanicznych i wgłębień. Uzyskane wymiary poszczególnych elementów są znacznie mniejsze niż średnica ludzkiego włosa, która wynosi około 50-80 µm.

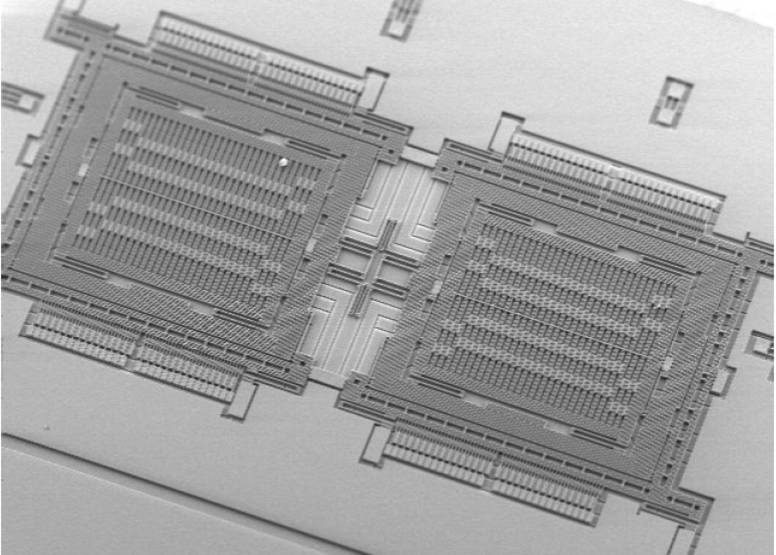

Załączony obraz przedstawia niewielki przekrój czujnika MEMS, aby zilustrować niezwykle małe, ale precyzyjnie wykonane struktury.

Zautomatyzowany proces stosowany w wytwarzaniu czujników MEMS zapewnia szybką produkcję i niezmiennie wysoką jakość. Ponadto duże możliwości produkcyjne i niskie zużycie materiałów umożliwiają opłacalną produkcję masową.

Technologia MEMS jest idealna dla szerokiej gamy czujników. W szczególności czujniki przyspieszenia MEMS i czujniki prędkości odchylenia można doskonale wdrożyć przy użyciu technologii MEMS. Starsze czujniki mogły wykrywać ruch tylko w jednym kierunku.

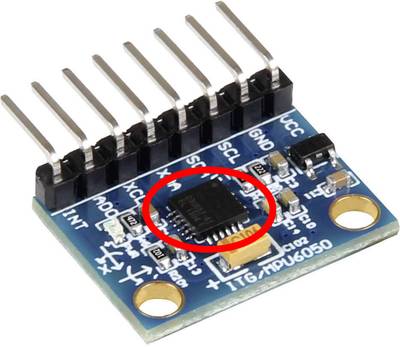

Nowoczesne sensory, takie jak chip czujnika MPU-6050, integrują 3-osiowy czujnik przyspieszenia i 3-osiowy czujnik prędkości obrotowej (żyroskop) w obudowie o wymiarach zaledwie 4 x 4 mm.

Dzięki niewielkim rozmiarom ten czujnik MEMS można łatwo zaimplementować w wielu różnych urządzeniach. Jednak ten chip jest również popularny w programowaniu lub edukacji, jak pokazuje płytka czujnika dla zestawów rozwojowych, takich jak Arduino lub Raspberry Pi.

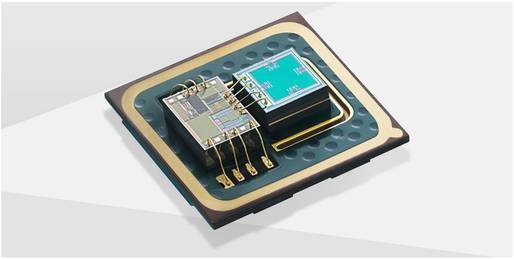

Natomiast w przypadku inteligentnych czujników dość często zdarza się, że mechanika MEMS i elektronika oceniająca , w tym cyfrowe przetwarzanie sygnału, są niezależnymi zespołami.

Poszczególne elementy są łączone ze sobą w obudowie chipa dopiero po wyprodukowaniu czujnika.

Inne popularne czujniki, w których technologia MEMS jest coraz częściej stosowana, to czujniki przepływu, czujniki ciśnienia, czujniki nachylenia, czujniki temperatury i czujniki gazów lub jakości powietrza.

Technologię i działanie czujnika MEMS można najłatwiej zademonstrować na przykładzie akcelerometru. Mikrostruktury grzebieniowe akcelerometru są tworzone przy użyciu wspomnianego powyżej procesu produkcyjnego.

Środkowy element (1) jest ruchomą masą i utrzymywany na środku przez elementy sprężynowe (2). Górny element grzebienia (3) i dolny element (4) są trwale połączone z obudową czujnika.

Zazębiające się zęby grze bieni stanowią kondensatory, które ze względu na swój rozmiar i chwilową odległość między punktami połączenia A i C lub B i C mają pewną określoną pojemność.

Na szkicu kolorem zielonym zaznaczono efektywne obszary kondensatorów.

Zasada działania

W zależności od przyspieszenia lub opóźnienia, na akcelerometr działa siła, która odchyla ruchomą strukturę grzebieniową w lewo lub w prawo.

Zmienia to wzajemne położenie zębów grzebienia. W rezultacie ulega zmianie odległość między powierzchniami kondensatora, a tym samym wartość pojemności.

Jeśli odległość staje się mniejsza, wartość pojemności wzrasta. Jeśli odległość wzrasta, wartość pojemności maleje. W zależności od tego, jak zmienia się pojemność między punktami połączenia A i C lub B i C, elektronika cyfrowa czujnika może określić siłę i kierunek przyspieszenia.

Dzięki temu we wspomnianym smartfonie obraz po obróceniu wyświetla się poprawnie, a nie do góry nogami.

Rzeczywista konstrukcja

Szkice w tej sekcji są bardzo proste, aby jasno wyjaśnić strukturę i sposób działania. W tym celu pokazaliśmy również bardzo wyraźnie ugięcie przemieszczającej się masy. Dwa załączone zdjęcia przedstawiają rzeczywistą strukturę czujnika MEMS.

Czujnik prędkości obrotowej składa się z dwóch czujników przyspieszenia połączonych mechanicznie za pomocą podwójnego układu krzyżowego. Umożliwia to wykrywanie ruchów obrotowych wokół osi. Ten złożony proces został jasno wyjaśniony przez firmę Bosch w tym filmie.

Jak już wspomniano na początku, czujniki MEMS są wykorzystywane w wielu urządzeniach mobilnych i inteligentnych. w notebookach czujniki przyspieszenia wykrywają upadek, dzięki czemu głowica odczytu/zapisudysku twardego HDD może zostać przestawiona do pozycji spoczynkowej odpowiednio wcześnie przed uderzeniem.

Kontrolują one na przykład funkcję ESP, uruchamiają poduszki powietrzne w razie wypadku lub zapewniają, że system nawigacji nadal działa, nawet jeśli w tunelu nie są odbierane żadne satelity GPS.

Produkcja przemysłowa ma tę zaletę, że wysokiej jakości czujniki MEMS są dostępne po bardzo niskich kosztach. Dlatego też producenci copterów i dronów chętnie z nich korzystają. Sprytna technologia MEMS jest wykorzystywana nawet w modelach z podstawowego przedziału cenowego, aby osiągnąć wyjątkową stabilność lotu.

Stabilizacja kamery za pomocą czujników MEMS

Mikromechaniczna stabilizacja mocowania kamery to kolejna przydatna funkcja w wysokiej jakości modelach helikopterów. Ruchy kołysania są automatycznie kompensowane w locie, dzięki czemu można łatwo tworzyć absolutnie płynne i pozbawione drgań filmy.

Poprawne pomiary elektryczne różnych wielkości fizycznych i przetwarzanie elektroniczne informacji zawsze stanowiły wyzwanie techniczne. Jednak dzięki technologii MEMS dostępna jest obecnie metoda, która nie tylko umożliwia tworzenie precyzyjnych, solidnych i trwałych siłowników i czujników. Dzięki zastosowanym nanostrukturom i masowej produkcji przemysłowej, komponenty stają się coraz mniejsze, wydajniejsze i bardziej opłacalne. To nie przypadek, że sektor MEMS doświadczył w ostatnich latach ogromnego wzrostu. Technologia czujników odgrywa ważną rolę w niemal każdym obszarze naszego zaawansowanego technologicznie świata, dlatego też rozwój technologii MEMS będzie kontynuowany. My, konsumenci, zauważymy tylko tyle, że funkcje i właściwości użytkowe, które wcześniej były niemożliwe do wdrożenia w naszych urządzeniach technicznych, nagle staną się pozornie łatwe.